随着新能源电池对高能量密度与长循环寿命需求的不断提升,电极微观结构的优化设计成为提升电池性能的关键。本项目针对石墨/硅复合异构电极,开展多尺度模型均质化研究,构建全三维电化学-力学耦合仿真模型,系统分析电极在充放电过程中的锂离子传输特性、电化学阻抗响应及结构应力演化规律,为高稳定性电极设计提供仿真依据。

技术关键词:

电池仿真 · 多尺度建模 · 电化学-力学耦合 · 电极均质化 · 结构应力分析

异构电极由活性颗粒、黏结剂、导电剂及孔隙组成,具有显著的非均匀特性。传统细观仿真计算量大,难以应用于宏观器件分析;而宏观均质模型又往往忽略微观结构的影响。因此,构建跨尺度均质化模型,实现从微观结构到宏观性能的定量关联,成为电池仿真领域的重要研究方向。

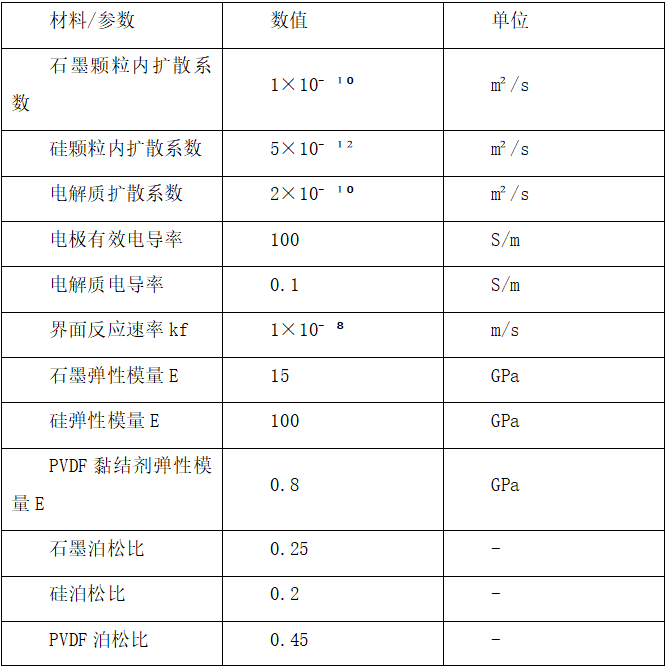

基于FIB-SEM扫描数据(分辨率50nm),重构包含石墨/硅颗粒、黏结剂、导电剂及孔隙的三维RVE模型

尺寸:20μm×20μm×20μm,满足统计代表性要求

将均质化RVE等效为宏观单元,构建尺寸为10mm×5mm×100μm的电极模型

集成集流体与电解质层,形成完整电化学-结构耦合仿真体系

瞬态放电分析:模拟1C/2C/5C倍率下的电压-容量响应

EIS阻抗分析:频域求解,频率范围10⁻²-10⁵ Hz

将SOC分布转化为体积应变,施加于活性颗粒

分析颗粒与黏结剂的应力分布及演化

均质化模型与细观模型的放电曲线误差 <3%

计算效率提升约2个数量级(从72小时缩短至3小时)

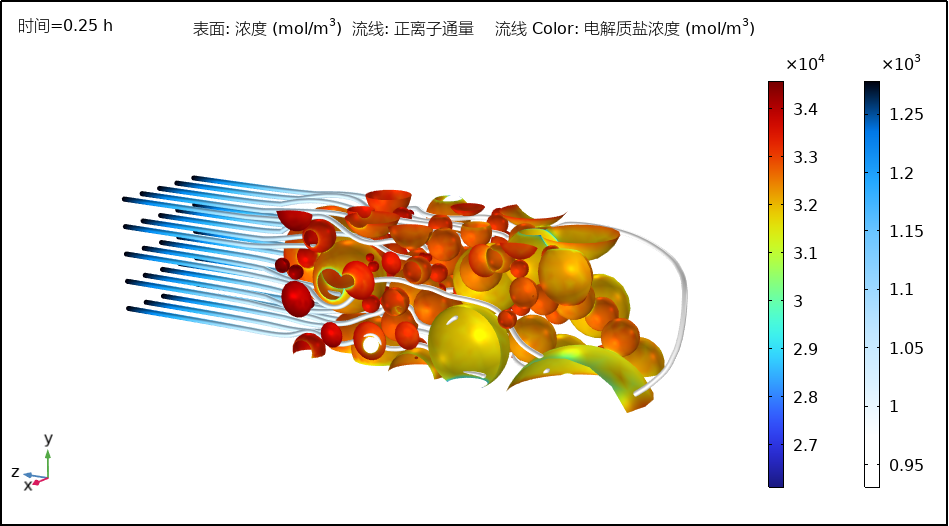

全三维模型显示锂离子在电极厚度方向呈梯度分布

硅颗粒聚集区出现浓度“凹陷”,最大浓度差达800 mol/m³

揭示微观结构异质性对离子传输的显著影响

阻抗谱呈现典型“高频半圆-中频半圆-低频斜线”特征

硅颗粒使电荷转移阻抗增加约25%,主要源于SEI膜影响

均质化模型可精准解析各阻抗成分贡献

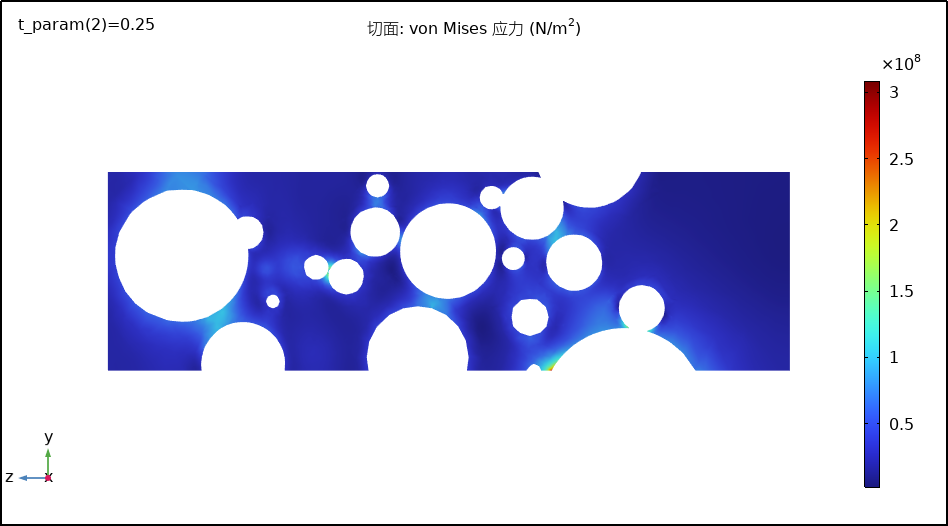

硅颗粒最大von Mises应力达800 MPa,远超其断裂强度

应力集中位于颗粒棱角与聚集区域

石墨颗粒应力仅50 MPa,结构稳定

SOC从1降至0.1时,黏结剂剪切应力从0.5 MPa增至1.8 MPa

高倍率下应力进一步增大,接近PVDF屈服强度

易导致界面剥离与结构失效

材料配比优化:控制硅颗粒含量与分布,降低应力集中

黏结剂选择:选用高韧性黏结剂材料,提升界面结合强度

结构设计:优化颗粒尺寸分布,减少聚集效应

提高倍率性能:改善离子传输路径,降低极化

延长循环寿命:缓解膨胀应力,避免颗粒破裂与界面失效

提升安全性:控制局部过热与应力集中区域

我们在新能源电池多物理场仿真领域具备以下技术专长:

微观结构重构与RVE分析

跨尺度均质化参数提取

宏观器件级耦合仿真

电化学-热-力学全耦合仿真

瞬态与频域响应分析

循环老化与寿命预测

电极配方优化设计

电池包热管理与安全分析

快充策略与寿命评估